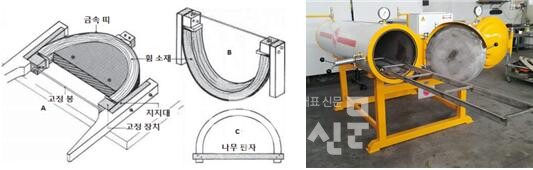

스팀에 의해 가소화된 휨가공 소재는 즉시 휨가공 장비에 놓고 원하는 형상으로 가공한다. 휨가공 장비는 기본적으로 틀과 소재를 틀에 맞게 눌러주는 수단으로 구성된다. 소재보다 약간 넓은 탄성이 좋은 얇은 금속 띠의 양 끝에 금속이나 목재로 된 지지대를 고정하여 사용한다. 가공하고자 하는 휨 반경에서 소재의 안과 바깥의 곡률반경의 비율 차이가 3% 이상이면 소재의 양 끝에서 압력을 가해주는 장치가 필요하다.

이러한 이유로 지지대에 블록이나 클램프 등의 고정 장치를 부착한다(그림 19 A). 휨가공이 끝난 소재는 틀에 고정된 상태로 냉각하여 건조한다. 휨 소재를 건조하는 방법은 휨가공 기계의 뜨거운 곡면 열판 사이에서 건조하거나 틀에 고정된 휨 소재를 건조실에서 건조하는 방법이다. 금속 띠(대철, steel support)에 휨 소재가 고정된 상태로 틀로부터 분리하여 건조하는 방법도 있다. 일반적으로 곡률반경이 작은 휨가공에서는 휨 소재와 틀이 고정된 상태로 건조하지만(그림 19 B) 그렇지 않은 경우, 금속 띠를 제거하고 나무판자를 휨 소재 양 끝에 못으로 고정하기도 한다(그림 19 C).

3) 마이크로파를 이용한 목재의 휨가공

최근 마이크로파를 이용한 목재의 휨가공법이 개발됐다. 물속에 충분히 담근 포수목재(飽水木材)의 변형 과정에서 2,450MHz의 마이크로파를 조사한다. 이로써 목재 내부 온도가 단시간에 급격히 상승하고 수분이 항시 비평형 상태로 보유되어 휨가공 시에 최대응력이 작용하는 목재 표층부의 함수율이 내부에 비하여 높게 된다. 목재가 소성 변형하기 쉬운 조건이 완전히 만족되므로 종래의 증자(蒸煮)에 의한 휨가공법에 비교하여 시간이 단축되며 작은 곡률반경으로까지 구부릴 수 있다.

다. 암모니아를 이용한 가소화

1) 특징

목재에 대한 가소제로서의 물과 암모니아를 비교하면 암모니아는 특히 리그닌과 친화성이 강하고 상온에서도 가소화 효과가 현저하다. 또 목질실질 중의 감습영역 이외에서 변형이 고정되는 것으로 생각되므로 성형 후에도 수분에 대하여 안정하다. 목재에 대한 팽윤효과가 큰 피리딘(pyridine), 페놀(phenol), 모르폴린(morpholine) 등을 가소제로서 사용한 시도도 있으나 암모니아는 이들 약제와 비교하여 저렴하며 처리 후에도 제거하기 쉽다. 그러나 암모니아는 자극성과 냄새가 매우 강하므로 실링(sealing)이 잘 된 폐쇄계(closed system)에서의 처리 조작이 필요하다.

2) 액체암모니아에 의한 가소화

액체암모니아가 목재나 목질섬유를 현저히 팽윤, 연화시키는 현상을 목재의 소성가공에 응용한 것이다. 암모니아를 액화온도(-33℃) 이하로 냉각한 액체암모니아조(槽, tank)에 기건 또는 전건목재를 침지하거나 목재를 처리부(處理釜)에 넣어 냉각, 감압시킨 후에 액체암모니아를 주입한다. 목재 중에 액체암모니아를 충분히 침투시킨 후 끄집어내어 성형 가공한다. 목재 속으로 액체암모니아의 침투를 촉진하기 위해서는 세포내강 중의 공기를 암모니아가스 혹은 탄산가스로 치환시킨다. 약 3mm 두께의 단판에서는 4시간의 침지로 휨가공에 충분한 가소화가 얻어지며 하룻밤 방치해 두면 소성이 더욱 향상된다. 액체암모니아조에서 끄집어낸 목재의 변형이 용이한 시간은 실온에서 8~30분 정도이다.

이 처리에서는 세포벽이 극도로 연화되어 있으므로 암모니아를 휘산시킬 때 세포의 찌그러짐(collapse)이 생겨 원래 치수의 수 % 내지 30%까지 수축되는 일이 있다. 이를 방지하기 위하여 액체암모니아 중에 불휘발성의 팽윤제를 첨가하는 방법이 고려되고 있다.

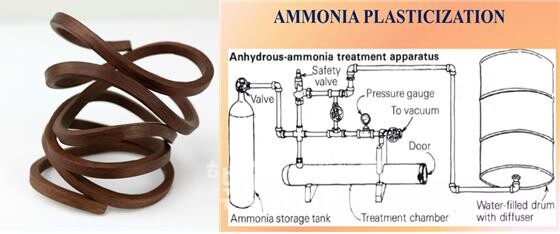

3) 암모니아 가스에 의한 가소화

액체암모니아는 저온에서 취급할 필요가 있으나 암모니아 가스를 사용하면 상온에서 처리할 수 있고 액체암모니아 처리와 같은 가소화 효과를 얻을 수 있다. 목재 중의 암모니아 가스의 확산, 침투는 완전 마른 전건재(全乾材) 보다도 수분을 조금 지닌 기건재(氣乾材) 쪽이 빠르므로 함수율 10~20%의 목재를 사용하는 쪽이 효과적이다. 0.3~2cm 두께의 기건재를 처리부에 넣고 배기시킨 후 포화암모니아 가스(26℃에서 약 10기압, 5℃에서 약 5기압)를 도입한다. 판재의 두께에 따라 2~6시간 처리하면 곡률반경/판의 두께가 거의 4가 되도록 구부릴 수 있다. 소량으로도 처리가 가능하다.

한편, 암모니아 훈증(燻蒸, fuming)은 목재를 어둡게 하고 나뭇결 무늬를 뚜렷하게 만드는 무늬목이나 가구 마감 공정에 적용되고 있다. 이 공정은 탄닌(tannin) 함량이 높은 화이트오크에 효과가 높다. 암모니아 훈증(또는 발연)은 영국에서 말 마구간에 보관된 참나무 판재가 말 소변에서 나오는 증기 근처에 보관될 때 상당히 어두워지는 것으로부터 우연히 발견됐다.

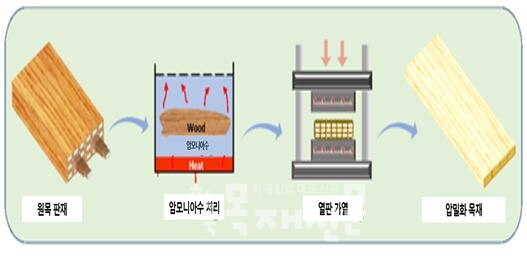

4) 암모니아수를 이용한 압밀화

목재를 섬유와 직각방향으로 열압하여 밀도를 높임으로써 재질을 개량시킬 수 있다. 이와 같은 압밀화에 있어서는 우선 목재를 암모니아수에 침지하여 가소화하는 것이 효과적이다. 여기서 일정한 부하에 의하여 소정의 압체율을 얻으려면 암모니아수의 농도가 높을수록 침지시간이 짧아진다.

비중 0.63인 목재를 판 두께에 따라 시간을 변화시키면서 25% 암모니아수에 침지, 연화하여 80kg/cm2의 압력으로 압체하면 거의 1/2까지 압축할 수 있으며, 3분간 압체한 후 하중을 제거하면 비중 1.2~1.3의 압축재가 얻어진다. 또한, 치구(治具, jig)을 사용하면 곡면으로도 성형이 가능하다. 이러한 처리에 의하여 섬유방향의 영률은 처리 전의 약 2.6배, 섬유직각방향의 영률은 약 4배가 된다. 강도도 인장이 4280kg/cm2, 압축이 1730kg/cm2, 휨강도가 2810kg/cm2인 재료가 얻어진다. 또 목재섬유나 톱밥을 20% 암모니아수에 침지한 후 190~200℃, 40~50kg/cm2의 압력으로 10분간 열압하면 접착제 없이도 비중 0.9∼1.1의 보드를 제조할 수 있다.

75% 물과 25% 암모니아 용액으로 생성된 가스로 목재를 처리하면 목재섬유가 구부러질 만큼 부드러워질 수 있다. 이 방법은 나무를 날카롭게 구부리거나 컬(curl)을 만들어야 할 때 특히 좋지만 DIY를 하는 분들에게는 권장되지 않는다. 목재가 고압의 암모니아 가스에 노출되지 않도록 밀폐된 챔버(chamber)를 만들어야 해서 설정이 어렵고 부상 가능성이 높기 때문이다.